大纲:

I. 引言

A. 在数控机床加工中优化工具寿命的重要性

B. 提供提示和策略概述

II. 选择合适的切削工具材料和涂层

A. 材料选择

B. 涂层选项

III. 优化切削参数

A. 主轴转速

B. 进给速度

C. 切割深度

IV. 利用适当的刀路策略

A. 自适应加工

B. 奇形铣削

C. 分层钻孔

V. Managing Coolant and Chip Control

A. Coolant selection and delivery

B. Chip evacuation methods

VI. 管理冷却液和切屑控制

A. 冷却液选择和输送

B. 切屑清除方法

VII. 实施工具寿命监测和管理

A. 工具寿命监测技术

B. 工具管理系统

VIII. 结论

A. 优化数控机床加工中工具寿命的好处

B. 持续改进和创新的作用

引言

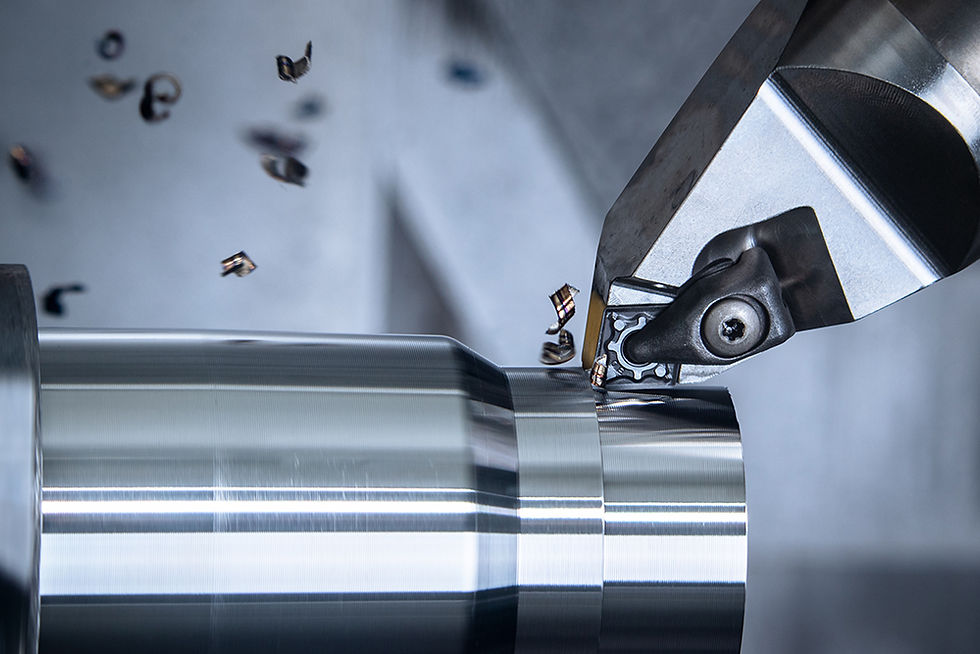

在数控机床加工中优化工具寿命对于提高生产效率、降低成本和保持零件质量至关重要。在本文中,我们将讨论各种优化数控机床加工中工具寿命的提示和策略,从选择合适的切削工具材料和涂层到实施适当的刀路策略和冷却液管理。

选择合适的切削工具材料和涂层

切削工具材料和涂层的选择在工具寿命中起着重要作用:

材料选择:为特定的加工应用选择适当的硬度、韧性和耐磨性的切削工具材料。常见的材料包括高速钢(HSS)、硬质合金和立方氮化硼(CBN)。

涂层选项:选择可以通过减少摩擦、磨损和热量产生来提高工具性能的涂层。常见的涂层包括氮化钛(TiN)、碳氮化钛(TiCN)和类金刚石碳(DLC)。选择涂层取决于被加工材料和所需的表面光洁度。

优化切削参数

调整切削参数可以显著影响工具寿命:

主轴转速:为被加工材料和使用的切削工具选择适当的主轴转速。过高或过低的主轴转速可能会导致工具过早磨损或断裂。

进给速度:优化进给速度以平衡生产率和工具寿命。过高的进给速度可能会导致工具过度磨损,而过低的进给速度可能会降低生产率。

切割深度:调整切割深度以匹配工具的能力和被加工材料。较大的切割深度可以提高生产率,但也可能会增加工具的磨损和负载。

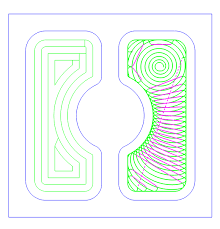

利用适当的刀路策略

实施正确的刀路策略可以延长工具寿命并提高加工效率:

自适应加工:利用保持恒定刀具接触的自适应加工技术,减少刀具负荷和磨损。

奇形铣削:采用奇形铣削策略,利用圆周运动减少刀具接触和热量产生,从而延长刀具寿命。

分层钻孔:在深孔钻孔时,使用分层钻孔技术来打断切屑并减少热量积聚,从而延长切削工具的寿命。

管理冷却液和切屑控制

有效的冷却液管理和切屑控制可以延长工具寿命:

冷却液选择和输送:为被加工材料选择适当的冷却液,并确保将其正确输送到切削区域。这可以帮助减少热量产生,改善表面光洁度并延长工具寿命。

切屑清除方法:实施高效的切屑清除方法,例如气流喷射或高压冷却液,以防止切屑积聚导致工具断裂和寿命缩短。

维护工具和设备

定期维护工具和设备对于工具寿命的最佳状态至关重要:

工具维护和检查:定期检查和维护切削工具,以检测磨损或损坏的迹象。及时更换磨损或损坏的工具,以防止工具失效和零件质量下降。

工件夹持和主轴维护:保持工件夹持装置和主轴部件处于良好状态,以最小化振动并确保准确的刀具定位,这可以有助于延长工具寿命。

实施工具寿命监测和管理

采用工具寿命监测和管理实践,以优化工具性能:

工具寿命监测技术:使用传感器和软件等监测技术,以跟踪工具磨损并预测寿命,从而实现及时更换工具并减少停机时间。

工具管理系统:实施工具管理系统,以跟踪工具库存、使用和性能,帮助识别改进领域,确保工具的最佳利用。

结论

在CNC加工中优化工具寿命对于实现最大生产率、成本效益和零件质量至关重要。通过实施本博客文章中讨论的技巧和策略,您可以延长工具寿命,减少浪费,并不断改进加工过程。随着CNC加工行业的发展,跟上最新的技术和技巧可以帮助您保持竞争优势,确保您的业务的长期成功。

Comments